In der heutigen Fertigungsumgebung gehen Automatisierung und Werkzeugmaschinen Hand in Hand und wirken sich auf die Performance aus, indem umfassende Lösungen zur Maximierung der Leistung und Neudefinition der aktuellen Produktionsbeschränkungen einer Anlage bereitgestellt werden. In einer autonomen Einrichtung können Fertigungsleiter mithilfe von Robotik, Palettenmanagementsystemen, Werkzeugmagazinen mit hoher Kapazität oder automatischer Inspektion den vollen Wert der Anlage nutzen. Zusätzlich zur Feinabstimmung des Bearbeitungsprozesses erhöht die Automatisierung die Arbeitszeit der Linie und negiert das zunehmende Defizit an qualifizierten Arbeitskräften in der Branche.

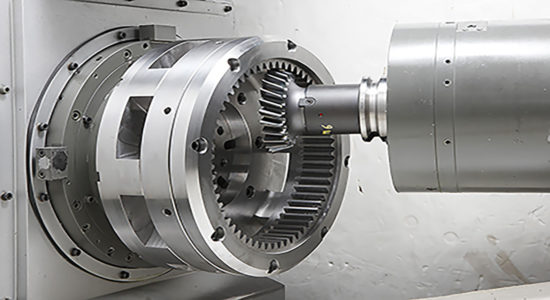

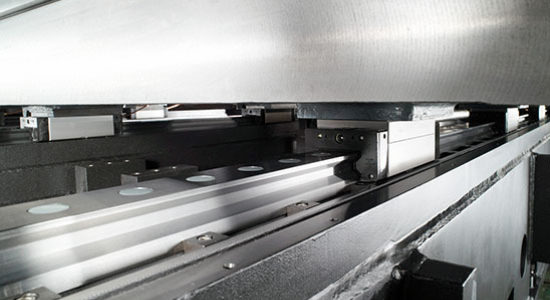

Erweiterungen wie flexible Palettensysteme (FMS / FPS) verwenden ein Schienenfahrzeug (RGV) und eine Steuerungssoftware, um die Spindelnutzung zu erhöhen und die Produktionskapazität einer Werkstatt erheblich zu steigern. Eine weitere beliebte Automatisierungslösung, Roboterladesysteme, ermöglichen die vollständige Automatisierung von Maschinen verschiedener Größen und Typen. Die Roboter können Teile in eine hydraulische Vorrichtung laden und das Werkstück automatisch entladen. Diese Automatisierungslösungen ermöglichen es einer Einrichtung, ihre unbemannten Arbeitsstunden erheblich zu erhöhen oder die Produktivität qualifizierter Bediener zu vervielfachen.

Erfolgreiche Automatisierung beruht auf einem zweifachen Ansatz: Der strategische Einsatz der richtigen Automatisierungstechnologie für Ihr Unternehmen in Verbindung mit CNC-Geräten, die auf langfristige Zuverlässigkeit ausgelegt sind. Bedenken Sie, dass Ihre Maschine jetzt 24/7 unbemannt läuft. Die Auswirkungen von Ausfallzeiten wirken sich jetzt schwerwiegender auf die Produktion aus. Um eine maximale Investitionsrentabiliät zu erzielen, arbeiten Sie mit Ihrem Werkzeugmaschinenhersteller zusammen, um die richtige, voneinander abhängige Automatisierungs- / CNC-Lösung zu entwickeln.

Die Konnektivität für alle Plattformen im Produktionssystem wurde mit dem neuesten Branchentrend, der datengesteuerte Verwaltungstechniken implementiert, einen Schritt weiterentwickelt. Diese verbessern die Sicherheit, Produktqualität, Betriebsleistung und Wartung. Diese Sichtbarkeit für die gesamte Produktionslinie führt zu einer vorausschauenderen Herangehensweise an die Fertigung und Anlagen können Energie besser sparen, Ausfallzeiten beseitigen, Schwachstellen identifizieren und die Gesamtproduktionskosten senken. Schlagworte wie IoE (Internet of Everything), IIoT (Industrielles Internet der Dinge), Smart Manufacturing und Industrie 4.0 stehen letztendlich alle für die Fähigkeit eines Fertigungsbetriebs, Zugang zu Produktionsinformationen zu erhalten, welche Lücken zwischen Maschine und Maschinendaten zu schließen.

Durch den ständigen Datenfluss haben Fertigungsleiter die nötige Transparenz, um potenzielle Ausfälle, Engpässe, erforderliche Wartungsarbeiten und vor allem Raum für neue Umsatzchancen zu ermitteln und gleichzeitig ihre Abläufe zu rationalisieren. Kleinere Fertigungen, in denen normalerweise keine Werkzeugverwaltungsräume und Produktionsabteilungen vorhanden sind, können jetzt den Betriebsstatus der Anlage besser erkennen. Dies führt zu kürzeren Zykluszeiten und einem optimierten Produktionsplan. An einer Maschine angebrachte Sensoren können plötzliche Stopps erkennen und die Produktionsstätten sofort auf unerwartete Ausfallzeiten hinweisen. So erhalten Sie die Transparenz, die zur schnelleren Behebung von Problemen erforderlich ist. Andere IoE-Technologien ermöglichen es Technikern, Live-Berichte zu überprüfen und Änderungen am Betrieb sicher umzusetzen, um die Produktion zu maximieren und unerwartete Kosten zu vermeiden, die einen starke Investitionsrentabiliät behindern. Siehe Fragen im Leitfaden der Investitionsrentabilitätsbegründung: TEIL 5.

Haben Sie weitere Fragen zu diesem Thema, wenden Sie sich noch heute an unser Team!

Lesen Sie den folgenden Abschnitt: Stromverbrauch