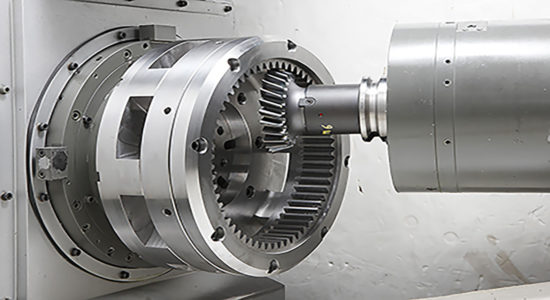

Ein unvermeidbarer Kostenfaktor für alle Fertigungsleiter ist der jährliche Stromverbrauch ihrer Maschine. Es handelt sich um eine Investition in die Fertigung, die lautlos eine wichtige Rolle bei der Ermittlung der Investitionsrentabilität spielt, insbesondere in einer Branche, in der mehr als ein Drittel des gesamten Energieverbrauchs in den USA anfällt. Mit drastischen Verbesserungen der Bearbeitungseffizienz in den letzten Jahrzehnten müssen sich die Fertigungsleiter der Fähigkeit ihrer Maschinen bewusst sein, vergleichsweise die gleiche Arbeit zu leisten und dabei weniger Energie zu verbrauchen. Der erforderliche Stromverbrauch (kVa) kann von Maschine zu Maschine Tausende von Dollar pro Jahr ausmachen. Das Erreichen eines Energiekostenvorteils bei operativen CNC-Geräten kann zur Sicherung der Wettbewerbsfähigkeit beitragen (siehe Toyodas beigefügten Energierechner).

Genauso wirkungsvoll wie der Maschinentyp ist der Heimatstaat eines Unternehmens. In wärmeren Staaten sind aufgrund des Energiekühlungsbedarfs in der Regel höhere Sommerraten erforderlich. Je nach Bundesland können Ladenbesitzer auch einen Unterschied von mehr als 0,11 Cent pro kWh feststellen - ein Unterschied für eine Branche, die jährlich etwas mehr als 21.000 Billionen Btu verbraucht. Mit einem durchschnittlichen Verbrauch von 95,1 Kilowattstunden Strom und 536.500 Btu Erdgas pro Quadratfuß pro Jahr zielen die Produktionsstätten aktiv auf potenzielle Energieeinsparungen bei der Zerspanung ab, die ihre Investitionsrentabilität steigern werden. Vergleichen Sie die Bundesstaaten. Siehe Fragen, die im Leitfaden der Investitionsrentabilitätsbegründung: TEIL 6 hervorgehoben sind.

Haben Sie weitere Fragen zu diesem Thema, wenden Sie sich noch heute an unser Team!

Lesen Sie den folgenden Abschnitt: Abschreibungen